Les dejamos el enlace para que los arquitectos puedan diseñar la impermeabilizacion epdm con bim

Aislamiento sate con mortero de cal-corcho

El Sistema de Aislamiento Térmico por el Exterior (SATE-ETICS ) es la mejor opción a su proyecto de Rehabilitación Energética .

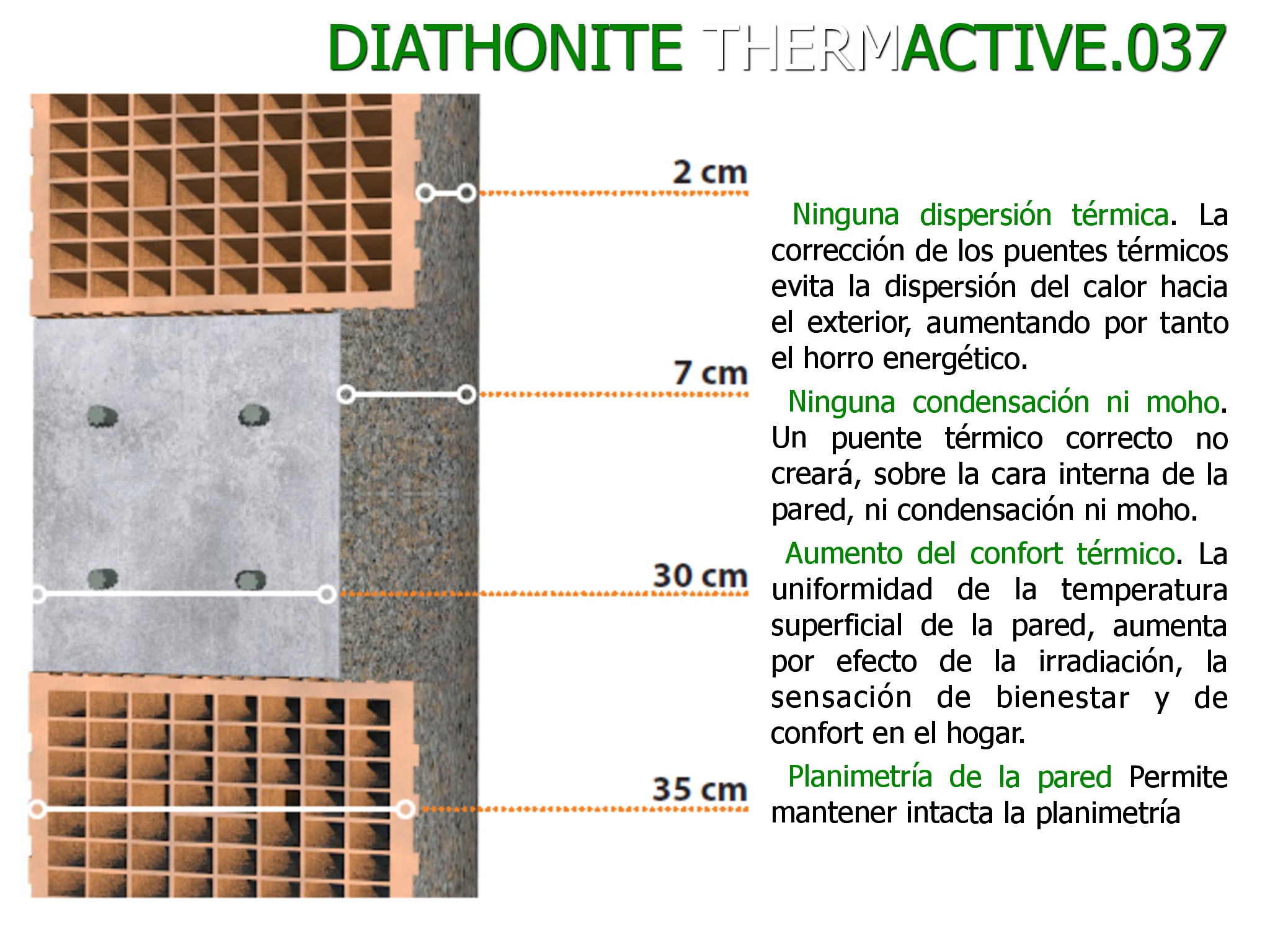

Le presentamos el sistema sate ideal para rehabilitación de monocapas y para obra nueva con termo arcilla, bloque ytong o ladrillo cerámico constituido por nuestro mortero diathonite con lambda de 0,037.

El SATE mortero diathonite, se compone de pocas capas y poca mano de obra que se colocan por orden:

1 – Pared existente(ladrillo,termo arcilla,ytong)

2 – mortero diathonite 3cm

3- Colocar Malla

4– 3cm Mortero diathonite para tapar malla

5-Acabado corcho proyectado o pintura silicato

Su composición: cal hidráulica natural nh5

(Resistente-elástica,bacteriana,transpirable)

Polvo de diatomeas (elevada higrometria, 85% porosidad)

Piedra pómez ( elevada porosidad , resistencia al fuego y mecánica)

Corcho ( termico, acústico y transpirable)

Silicio amorfo expandido ( elevada porosidad , estabilidad , durabilidad y aislante) Perlita( térmica y resistencia fuego)

Sus ventajas :

1-Conductividad térmica (0,037)

2-Transpirabilidad | μ = 3

3-Densidad 250 kg/m3

4-Consumo 2,60 kg/m2 por cm

5-Reacción al Fuego | Euroclasse A1

6-Resistencia Compresión | 2,80 N/mm2

7-Resistencia a la Flexión | 1,00 N/mm2

8-Porosidad 71%

9-Difusividad Térmica ɑ = 0,10 m2/Ms

10-Resistencia Térmica | R = 0,27 m2K/W para 1 cm de grosor

La corrección de los puentes térmicos evita la dispersión del calor hacia el exterior, aumentando por tanto el ahorro energético.

Un puente térmico correcto no creará, sobre la cara interna de la pared, ni condensación ni moho.

Aumento del confort térmico. La uniformidad de la temperatura superficial de la pared, aumenta por efecto de la irradiación, la sensación de bienestar y de confort en el hogar.

Planimetría de la pared Permite mantener intacta la planimetría

Gracias a su macro porosidad y a su valor de transpirabilidad (μ = 3), el producto puede hacer la absorción de toda la humedad y la libera en el aire, fuera de la pared: así mismo, todos los problemas de humedad y condensación ya no se presenteran en el futuro

El SATE tradicional , como se puede ver, se compone de muchas capas y mucha mano de obra que se colocan por orden:

1 – Base de agarre.

2 – Aislante EPS / XPS / Mineral/Corcho

3 – Espigas de anclaje mecánico.

4- Mortero tapar anclajes

5 -mortero primera capa

6 – Colocar Malla para mejorar la adherencia

7 – Mortero para tapar malla

8- primer

9- Acabado

Este sistema de aislamiento SATE puede tener espesores de hasta 16 cm( con placa de corcho) aunque en España ahora mismo lo más habitual es encontrarlo entre 8 y 10 cm, dependiendo de la zona climática.

Los sistemas de aislamientos SATE son útiles para ahorrar energía tanto en los climas fríos como en los climas cálidos, debido a que aíslan el edificio de los cambios de temperatura exteriores y conservan su temperatura interna constante.

Curso sate epdm impermeabilizacion, aislamientos, corcho, algodón , mortero proyectado cal corcho,insuflados celulosa

Curso Socyr impermeabilización epdm y aislamientos sate. El próximo día 28 de Junio del 2024 se impartirá el 1 curso del año sobre aislamientos exteriores-interiores con corcho 100% natural en placas para sistema SATE, contaremos con la presencia de grandes colaboradores como Isocor, Pinturas Monto, Foamglas, Diasen, Carlisle Europe. Próximos curso EPDM-SATE se realizará a finales de año del 2024 , aún por determinar.

Una gran oportunidad para aprender sobre los sistemas del futuro y crear nuevas relaciones comerciales ya que vendrá gente de toda España al evento.

Te puedes apuntar en este enlace o mandando un email a socyr@socyr.com:

https://bit.ly/inscripción-curso-socyr-epdm

O comprar ya tu entrada online por la plataforma eventbrite:

Nuestro objetivo:

Dar a conocer conceptos técnicos y detalles constructivos sobre los aislamientos SATE y SATI. impermeabilización con EPDM Carlisle, EPDM RESITRIX autoadhesivo de 2,5mm y EPDM HERTALAN ideal para cubierta Deck con fijación termosoldada sistema Rhinobond.

• Enseñar de una manera práctica la utilización de los sistemas de aislamientos SATE con corcho natural, morteros de cal, aislamiento vidrio celular para cimentaciones, aislamientos insuflados de celulosa y corcho natural granulado.

Charlas

8:30–8:50H ISOCOR – “El perfecto aislamiento del corcho y sus características”

8:50–9:05H SOCYR – Joaquín Edo (Gerente SOCYR)

“ y EPDM flotante de Carlisle de 1,2mm 1,5mm y 1,5mm blanco para proyectos con certificaciones VERDE,DGNB,LEED y BREAM”

9:05–9:30H PINTURAS MONTO “El sistema SATE transpirable con pintura de silicato” (Miguel Morán, jefe de ventas)

9:30–9:55H CARLISLE EUROPE “EPDM RESITRIX autoadhesivo, EPDM HERTALAN WELD” Rubén Martí – Técnico para España y Portugal

9:55–10:25H “Proyectado de corcho y mortero de cal con corcho diathonite lambda 0.037”

10:25–10:40H Pausa café – tentempié

10:40–11:00H FOAMGLAS – Sergio Mateo (Técnico para España y Portugal)

“Uso del vidrio celular para evitar los puentes térmicos”

11:00–11:25H . Sergio Martí ,socio de empresa de distribución de césped artificial, que nos hablara de las ventajas y especificaciones, modelos y aplicaciones de este producto para la cubiertas epdm transitables.

11:30-11:45 Traslado a Socyr practicas epdm aislamiento Sate

Para conseguir un edificio energéticamente eficiente es necesario lograr una envolvente estanca a las filtraciones de aire y con unos espesores adecuados de aislamiento térmico-acústico sin puentes térmicos. Este hecho ha generado un enorme nicho de mercado en el sector de la construcción europeo desde hace años.

Practicas

12:15–13:00H AISLAMIENTOS EXTERIORES SISTEMA SATE con corcho natural ISOCOR y Morteros de PINTURAS MONTO. Sistema Sate con corcho natural visto.

13:00–14:00H Práctica puesta en obra de la lámina de EPDM.

14:00–15:30H Pausa Comida

15:30–16:30H Aplicación junta EPDM RESITRIX soldable.

16:30–17:15H AISLAMIENTOS INSUFLADOS DE CELULOSA Y CORCHO NATURAL

17:15–17:45H Práctica de corcho proyectado sobre placas de falso techo de corcho, AISLAMIENTOS EXTERIORES SISTEMA SATE con mortero de corcho-cal (diathonite) con lambda de 0,037 y proyectado de corcho.

17:45–18:30H Práctica de impermeabilización pvc gresite para rehabilitación de piscinas. ( No confirmado esta aplicación hasta 15 días antes del comienzo del curso , dependiendo de las personas que estén interesadas en esta práctica)

Las aplicaciones de los diferentes sistemas serán realizados por SOCYR, PINTURAS MONTO.

8:30–11:00h

EDIFICIO SOCYR FORMACION CURSO SATE EPDM

P.I. Enchilagar del Rullo 46191, Vilamarxant

46191- Vilamarxant – Valencia https://goo.gl/maps/eCotBn5uaGr

Prácticas

11:45–19:00h

SOCYR

P.I. Enchilagar del Rullo, C/17

46191-Vilamarxant – Valencia

Prácticas 11:45–19:00h

https://goo.gl/maps/uJWGe1rxmLH2

INSCRIPCIONES en Socyr: 40€ (incluye almuerzo y comida)

Las inscripciones serán efectivas una vez realizado el pago.

La fecha de cierre del curso será días antes del curso EPDM-SATE .

La capacidad está limitada a 40 personas, por riguroso orden de inscripción.

Nº de Cta. Ingreso de inscripciones:

LA CAIXA ES06-2100-7429-9502-0000-2696 (SOCYR 99, S.L.)

Concepto curso EPDM-SATE- mes correspondiente.

Inscripción en eventbrite : Precio : 44,59 € (incluye almuerzo y comida)

Cualquier ampliación de la información facilitada-Persona de contacto: Reyes Garrido

E-mail: reyesgarrido@socyr.com Tel 96 271 24 23 – 639 65 34 37 whatshapp.

Curso SATE-EPDM JUNIO 2024 SOCYR – MONTÓ – ISOCOR – FOAMGLAS-CARLISLE EUROPE- DIASEN

Curso exclusivo aplicación epdm soldable Hertalan

Curso aplicación EPDM soldable Resitrix-Hertalan

METODOLOGIA

OBJETIVOS

- Dar a conocer conceptos técnicos y detalles constructivos sobre la impermeabilización de cubiertas planas e inclinadas.

- Enseñar de una manera teórica y práctica la utilización de los sistemas de impermeabilización con láminas o membranas de caucho EPDM HERTALAN Y EPDM RESITRIX.

- Comprobar las diferentes calidades de membranas EPDM y la utilización correcta de los accesorios del sistema.

- Dotar a los participantes de la visión global necesaria para profundizar en la relación construcción y salud (Bioconstrucción).

PERFIL DE LOS PARTICIPANTES

Arquitectos, arquitectos técnicos, ingenieros, instaladores expertos en PVC Y TPO, distribuidores, agentes vinculados al sector de la construcción, aplicadores de impermeabilización.

PROGRAMA DEL CURSO FORMACION SOBRE IMPERMEABILIZACION CON MEMBRANAS EPDM SEGÚN CTE

- Módulo 1: Lamina EPDM Se exponen las diferentes láminas existentes en el mundo impermeabilización. Las características y ventajas de cada tipo de membrana de impermeabilización. Los métodos de unión de solapes de las membranas de caucho EPDM. Los tipos de cubiertas que se pueden realizar y la cómo se hacen los puntos singulares de las cubiertas con membranas de caucho EPDM.

- Módulo 2: Demostración práctica de las membranas EPDM HERTALAN Y RESITRIX. Contenido: realización puntos singulares. https://www.youtube.com/watch?v=R_LTjJQSa0A

Modulo 3:SISTEMA DE FIJACION EPDM ( RHINOBOND) PARA CUBIERTA DECK

DISTRIBUIDO EN ESPAÑA POR ETANCO Introducción del sistema de fijación interior para cubierta Deck sin agujerear la LAMINA EPDM. Es una fijación innovadora, un sistema de fijación EPDM de cubiertas Deck por inducción electromagnética Rhinobond ® de OMG Roofing Products.

Ventajas: la fijación de EPDM Rhinobond permite hacer una cubierta DECK sin juntas de hasta

3000m² https://www.youtube.com/watch?v=k7cf_zddh0M

El curso se realizara un viernes a determinar a las 9h de la mañana hasta las 19h aprox. La capacidad de este curso está limitada a 30 personas, pueden asistir varias personas de una misma

empresa. Solo se disponen de 15 plazas para la parte práctica por lo que solo un operario por empresa

podrá inscribirse para realizar las prácticas para ser aplicador del EPDM HERTALAN- RESITRIX.

El coste del curso (incluido almuerzo y comida) es de 40€.Los interesados pueden mandarnos un email para interesarse por las fechas de los cursos

Deben de inscribirse al curso con un mínimo de 7 días de antelación. La inscripción se realizara indicándonoslo primero a nosotros por las vías que les ofrecemos y una vez que lo confirmemos deberán realizar el pago mediante transferencia.

Las empresas que vayan a realizar las practicas deberán traer su propio Leicester (manual o automático si lo tuvieran) para poder realizar el curso práctico.

La forma de poder comunicar su asistencia puede ser por: E-mail: reyesgarrido@socyr.com Teléfono: 96 271 24 23 – 639 653 437 (WhatssApp)

619390147 Joaquín Edo (gerente SOCYR)

Curso SATE-EPDM JUNIO 2024 SOCYR – MONTÓ – ISOCOR – FOAMGLAS-CARLISLE EUROPE- DIASEN

Qué es el EPDM? Impermeabilización paso a paso

Artículo de Enrique Alario

http://www.enriquealario.com/impermeabilizacion-de-cubierta-con-epdm/

Qué es el EPDM

Antes de empezar a contaros cómo se impermeabiliza una cubierta con EPDM, creo que es interesante saber de qué material estamos hablando.

Técnicamente, el EPDM es caucho de polietileno propileno dieno monómero, un elastómero con muy buenas propiedades frente al paso del agua y a los agentes atmosféricos, con muy alta elasticidad y resistencia, lo que lo convierte en un material muy indicado para la impermeabilización de todo tipo de superficies.

Además, la resistencia a los agentes atmosféricos de aportan una mayor durabilidad que otros materiales utilizados para la impermeabilización de cubiertas, llegando las marcas incluso a garantizar por 50 años su correcto funcionamiento.

No solo resistencia a los agentes atmosféricos, sino también resistencia mecánica, pues la gran elasticidad que tiene le aporta la capacidad de resistir roturas provocadas por otros materiales. Mira la prueba que hicimos en obra antes de colocar la lámina.

Una de las mayores ventajas que yo le veo, entre otras, es que se puede suministrar en mantas de hasta 900m2.

Sí, sí, hasta 900m2 de cubierta se pueden impermeabilizar en una sola pieza. Te puedes imaginar las ventajas que esto aporta, como por ejemplo minimizar el número de juntas que se tienen que ejecutar, reduciendo por tanto la probabilidad de que alguna de ellas pueda fallar.

También es una gran ventaja a la hora de acopiar el material, pues se evita tener que manejar la gran cantidad de rollos que es necesario con otros sistemas como las láminas bituminosas. En un solo palet te puede llegar una manta de EPDM de gran superficie.

Más cosas interesantes sobre este material. La colocación es no adherida, por lo que la lámina es totalmente independiente del soporte, lo que permite los movimientos higrotérmicos de este sin que afecten a la lámina como puede ocurrir en los sistemas adheridos.

Por último me gustaría destacar la rapidez de colocación sin necesidad de utilizar sopletes ni gases inflamables que puedan suponer un riesgo adicional en la obra.

Ejecución de la impermeabilización de cubierta con EPDM

Bueno, pues después de contarte algunos datos sobre el material, supongo que tendrás ganas que te cuente cómo se ejecuta una impermeabilización con lámina de EPDM.

Pues allá vamos.

Lo primero que se tiene que hacer es preparar correctamente el soporte donde se va a ejecutar la impermeabilización.

Para ello habrá que eliminar todo tipo de escombro o suciedad que pueda haber en la cubierta, ya que, a pesar de la gran resistencia del material, cualquier escombro que quedara bajo la lámina podría provocar una rotura con el paso del tiempo, así que una buena barrida a toda la superficie es fundamental.

Hay que preparar también los encuentros y puntos singulares que existan en la cubierta. Rozas en petos en encuentros verticales, macizado de esquinas, eliminar aristas que puedan afectar… en definitiva, mimar el soporte que va a recibir la lámina durante muchísimo tiempo.

Si sigues mi página de facebook posiblemente verías la serie de vídeos que compartí en directo durante la ejecución, pero por si no los viste, voy a ir poniendo vídeos de cada una de las fases que te cuente, creo que de esa manera quedará mucho más clara la explicación.

Ten en cuenta que son grabados en directo, así que no les pidas que tengan una gran edición. Ya prepararé un montaje con todo y te lo haré saber.

Ahí va el vídeo.

El siguiente paso sería la colocación de los refuerzos sobre el soporte.

Como he dicho en muchas ocasiones, más importante que la calidad del material que se coloque es lo bien que se coloque ese material, así que el tratamiento de los puntos singulares es fundamental, por lo que hay que tratarlos con mimo.

En este caso se ha colocado refuerzo de base en la zona de los sumideros y en la junta de cubierta que divide las pendientes, la limatesa de la cubierta.

El refuerzo se ha ejecutado colocando una banda de EPDM completamente adherida en la zona de sumideros, de manera que luego pasará por encima la lámina principal quedando también adherida.

Como verás en el vídeo, el refuerzo en la junta de cubierta queda adherida a ambos lados de la junta, pero no sobre la misma, ya que así se permite que se mantenga elástica en esa zona soportando mejor los movimientos que pueda sufrir.

Al ser la colocación no adherida podría haberse evitado la colocación del refuerzo en la junta de cubierta, pero se ha querido hilar fino. Ya que se hace, se hace lo mejor que se puede.

Como ya he comentado, la lámina de EPDM se coloca mediante sistema no adherido, pero para conseguir que esta condición se mantenga en el tiempo (que no se acabe pegando por culpa de temperaturas altas o cualquier otra circunstancia) hay que colocar una lámina geotextil que garantice esa separación entre soporte y lámina, garantizando que el movimiento del primero no va a afectar al segundo provocando algún tipo de rotura.

Hay que tener la precaución de no colocar el geotextil en las zonas donde vaya a ser necesario adherir la lámina, como en sumideros, perímetro, encuentros con elementos salientes, etc…

Bien, pues ya tenemos todo preparado para poder extender la lámina de EPDM. Ya has podido ver parte de el extendido en el vídeo anterior.

Es curioso ver como es como si extendiéramos una sábana, pero muuuuy grande, jejeje…

Se va desdoblando hasta que se cubre por completo la superficie, teniendo la precaución de que se mantenga bien estirada la lámina, sin arrugas.

Solución de encuentros durante la impermeabilización de cubierta con EPDM

Cuando se alcanza algún saliente se marca el corte a realizar para poder salvarlo, teniendo en cuenta los solapes necesarios para garantizar que no se producirán filtraciones en ese punto. Es interesante tener la precaución de no haber levantado por completo los elementos que vayan a ser muy altos, como pueden llegar a ser los shunts de cubierta, ya que eso precisaría un corte completo de la lámina para poder salvar al elemento, algo que queremos evitar para minimizar el número de juntas a ejecutar.

También hay que ir resolviendo otros encuentros según se va extendiendo la lámina, como son los sumideros por donde desaguará el agua de la cubierta.

Te puedes imaginar que este es uno de los puntos más delicados de todo el sistema, pues es el punto más bajo de la cubierta y por lo tanto donde se acumulará toda el agua que escurra por la superficie para poder evacuarla, así que hay que cuidarlo mucho para evitar fallos que puedan producirse en el futuro en este punto.

Hay varias fases para resolver el encuentro. La primera ya la hemos visto antes, que era colocar una base, un cuadrado de EPDM totalmente adherido sobre la zona del sumidero.

Ahora que estamos extendiendo la lámina, ésta quedará adherida a esa primera base que hemos colocado anteriormente, de manera que el agua que escurra sobre la lámina vuelque al interior del sumidero, que luego (lo veremos) se reforzará con otra capa más para evitar que el agua se introduzca por la junta que se crea entre las aletas del sumidero y las diferentes capas de EPDM que vamos colocando sobre él.

Para terminar el remate en la zona de sumideros, como te comentaba, hay que añadir una capa más para evitar que el agua pueda introducirse en la junta entre el sumidero y la lámina de EPDM.

Puede parecer una posibilidad remota, pero hay que tenerla en cuenta, pues no estamos colocando esta impermeabilización para un par de años o tres, se está colocando para posiblemente toda la vida útil del edificio, así que hay que garantizar que queda resuelto cualquier encuentro que pudiera fallar con el paso del tiempo.

Así pues, para terminar de garantizar la estanqueidad en la zona de los sumideros se tiene que colocar un refuerzo con un material complementario que se denomina “flashing” (creo :0 )

Este material es muy plástico, muy deformable, prácticamente gomoso, de manera que permite ser moldeado para adaptarlo a la forma redonda del sumidero, pues se tienen que colocar en la parte interior y pegarlo a continuación sobre la superficie exterior del EPDM.

En el vídeo queda mucho más claro cómo se coloca.

Ahora que ya están resueltos los sumideros hay que seguir con la colocación y remate del resto de los elementos de cubierta.

Otros remates importantísimos a tener en cuenta son los encuentros con los elementos verticales que nos encontraremos en la cubierta. Salientes, medianeras, petos… Cualquier elemento que requiera que la lámina se interrumpa en ese punto.

Muchas gente (no quiero llamarlos profesionales) considera que es suficiente con dejar pegada la impermeabilización en la cara vertical del elemento que queremos resolver, pero nada más lejos de lo correcto, pues se crea una junta entre el plano vertical del elemento y la lámina (o membrana) de impermeabilización, de manera que tarde o temprano, el agua que escurra por ese plano acabará colando por esa unión y metiéndose por debajo de la impermeabilización.

¿Cómo lo resolvemos entonces?

La solución correcta es romper esa entrada de agua a través de la unión entre ambos materiales.

Hay varias maneras de hacerlo, pero no me voy a poner ahora a explicarlo, pues daría para otro post. Lo que sí os voy a contar es cómo se ha resuelto en este caso.

En esta cubierta solo ha habido un punto en el que se ha tenido que rematar en vertical y la solución que se ha decidido ha sido introducir la lámina dentro de una roza horizontal practicada a la fábrica de ladrillo para así conseguir que, el agua que escurre por el plano no encuentre una unión, sino que encuentre el doblez de la lámina y no tenga manera de introducirse detrás.

El resto de elementos verticales (elementos salientes, petos perimetrales, …) no eran altos, así que se han resuelto doblando la lámina sobre la cara superior de los mismos, de manera que quedarán tapados a su vez por las piedras de remate que se colocarán sobre ellos.

Te habrás fijado que los cortes que se ejecutaron para salvar los elementos verticales quedaron en forma de triángulo, dejando al descubierto las esquinas salientes. Evidentemente esos puntos no pueden quedar así, pues tendríamos un punto de fallo en cuanto el agua llegara a ese punto, así que hay que ejecutar un refuerzo en todos estas esquinas salientes.

Lo primero que se hace es colocar un suplemento de lámina de EPDM en la zona de la esquina donde ha quedado recortada la lámina principal, dejándola completamente adherida tanto al soporte como al solape con la lámina principal y a la cara superior.

Esto no es un remate definitivo, pues deja juntas que podrían llegar a fallar, por lo que esos puntos deben a su vez reforzarse también con láminas “flashing” que cubran las juntas , moldeándose sobre ellas.

Como puedes ver en el vídeo, lo que se pretende es cubrir cualquier junta que se haya creado para poder garantizar que no fallará en el futuro.

Tengo que agradecer estos dos últimos vídeos a Rafa García Alemany, jefe de la obra de la empresa Sytec Levante, que es la que está ejecutando la obra.

Además, sería injusto no mencionar a Socyr, que es la subcontrata especializada en la impermeabilización de cubiertas con EPDM que, como has podido ver, pone todo su empeño y personal especializado en asegurar que no surja ningún problema en toda la vida útil de la cubierta.

La verdad es que trabajando con ellos me quedo más tranquilo como dirección técnica, que siempre es importante.

Bien, pues hasta aquí el post sobre impermeabilización de cubiertas con EPDM, espero que te haya gustado y, sobretodo, que haya conseguido explicarte de manera clara el procedimienot de colocación.